2000吨液压机加工的砂轮又称固结磨具,砂轮是由结合剂将普通磨料固结成一定形状(多数为圆形,中央有通孔),并具有一定强度的固结磨具。其一般由磨料、结合剂和气孔构成,这三部分常称为固结磨具的三要素。按照结合剂的不同分类,常见的有陶瓷(结合剂)砂轮、树脂(结合剂)砂轮、橡胶(结合剂)砂轮。砂轮是磨具中用量最大、使用面最广的一种,使用时高速旋转,可对金属或非金属工件的外圆、内圆、平面和各种型面等进行粗磨、半精磨和精磨以及开槽和切断等。

2000吨液压机最初生产的多数是陶瓷砂轮,陶瓷结合剂砂轮的优点是其天然多孔和化学稳定性好,因而适用于干磨和湿磨,特别是使用水基和油基磨削液的条件下。但是,陶瓷砂轮的弹性较差,并且需要很高的烧结温度,限制了它的发展。酚醛树脂结合剂砂轮具有弹性好,对震荡、冲击、侧压的敏感性小的优点。其高稳定性使其能够适应较高转速和提高了磨削性能,因而特别适用于磨削砂轮和切割砂轮,它的良好弹性使其适用于超精确磨削和表面抛光。

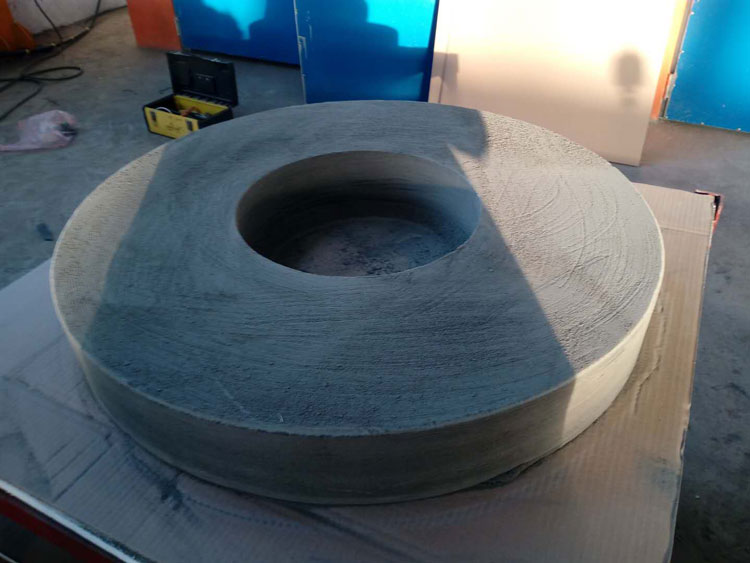

2000吨砂轮成型液压机加工车间

酚醛树脂结合剂砂轮的生产工艺主要有冷压工艺、半热压工艺和热压工艺三种。

1.冷压工艺:

冷压工艺使用的结合剂有润湿剂和粉状树脂,通常用作润湿剂的有液体酚醛树脂、糠醛、糠醇、甲酚等,用的最多的是液体酚醛树脂。决定液体树脂和粉状树脂使用比例(通常叫做液粉比)的因素有:

磨料粒度分布、填料类型、填料用量、液体树脂的粘度、粉状树脂的性质等。如果液体树脂的粘度越大,完全包覆磨料表面就需要更多的液体树脂;磨料和填料的粒度越小,其比表面积就越大,液体的用量也就越多;粉状树脂的分子量越高、游离酚越低,其与液体树脂的附着力就越差,需要的液体量就越多。以上几种情况均需提高液粉比。一般用液体树脂作润湿剂,液粉比选用1:2—1:4,而用糠醛或糠醇与蒽油的混合物作润湿剂,液粉比选用1:6—1:8。

混料机要经过工艺验证,能够达到理想的混合效果并且不损坏磨料为佳。加入细粉后的混料时间一般为2—5分钟,过短不能够保证混料均匀,过长树脂膜易脱落,并且导致料温升高,树脂予固化。

混料程序如下:

首先将磨料,通常是混合粒度,进行予混,再加入润湿剂,均匀润湿磨料后,再将已与其他粉状填料予混好的粉状树脂加入,继续混合至均匀。混好的磨料要有较好的可塑性和流动性,物料不能太湿,否则容易结块,更不能有粉团,同时保证有好的流动性,以保证注模充分,一般采用过筛的办法除去结块。

判断物料可塑性好坏的方法是:

抓一把混好的物料,用手轻轻一捏就会成团为佳。 一般将粉状物料加入润湿好的磨料中容易形成粉团,目前已逐渐被淘汰,现在用的较多的是双锅混料法,就是先将磨料与润湿剂在一个混料机中混合,同时另外一个混料机中将粉状树脂和其他粉状填料混匀,再将润湿好的磨料倒入粉料中,混合均匀即可。双锅混料的优点是既可以不产生粉团,又能避免污染,易于清洗料锅。 将混好的物料过筛后,即可以用于压制了。

压制程序如下:

将2000吨液压机模具安装好,称量所要求量的磨料添入模具空腔,刮平后压制。需要放置增强玻纤网片的按要求放入。然后在室温下加压,一般冷压的压力范围为15—30N/mm2,最好是15—25 N/mm2。压力大小的选择取决于物料的可塑性和砂轮要求达到的密度。不宜使用过高的压力,否则会将磨料压碎。压制时间一般为5—50秒,最好是5—30秒,时间长短取决于砂轮要求达到的密度和形状以及物料的可塑性的好坏。然后就可以将砂轮取出进行下一步的操作——固化了。

固化程序如下:

固化操作可以置于2000吨液压机固定的固化炉中进行,也可以在流动的隧道式固化窑中进行。用固化炉固化,砂轮的安放位置特别重要,一般将砂轮用钢质或陶瓷质的圆盘固定,以保证砂轮在固化过程中不变形,均匀放置于炉内,炉内要有空气循环以使各部位受热均匀,然后启动升温程序进行固化;用隧道式固化窑固化,先将砂轮用钢质或陶瓷质的圆盘固定,再放置到小车中,推入隧道内,按设定速度运行。一般初温为60—80℃,终温为160—190℃,整个固化过程需用时20—25小时,最后降温至40—60℃,打开炉门,即可取出砂轮了。

在整个加热过程中发生物理和化学变化,各个温度阶段主要发生以下反应: 80℃时树脂开始熔融,有水份蒸出,固化反应开始; 110℃时六次分解并促使熔融的树脂发生交联,同时释放出氨气、水等气体; 110—180℃树脂进行交联直至完全固化,大量的氨气释放。 高温区时间过长会导致树脂的过固化,在砂轮硬度升高的同时,导致砂轮的强度下降,一般根据砂轮的不同要求选择不同固化曲线和固化终温。 终温为165—170℃,砂轮硬而韧性好;终温为175—180℃,砂轮硬;终温为185—190℃,砂轮硬而脆。

2.半热压工艺:

半热压工艺的压制温度一般为50—65℃,其余工艺与冷压工艺完全一致。在这一压制温度下液体树脂的粘度变小,能够很好的将粉状树脂融为一体,使整个树脂体系的流动性提高,更容易充分穿透各个空间,即使压机的压力不太高,也能够很好的成型,保压时间也不需要太长,特别适用于连续作业的自动化压制生产线。

3.热压工艺:

热压工艺一般用于制造较大密度的砂轮,普通砂轮的密度一般为 2.4—2.7g/cm3,最高2.9g/ cm3,而高密度砂轮的密度可达3.1—3.5g/ cm3,要达到这么高的密度,热压工艺是最合适的了。热压工艺的混料要求与冷压工艺不同,一般采用干混法,或者用小于磨料重量的1%的糠醛做润湿剂湿润磨料,再与粉状树脂混合均匀。粉状树脂一般选用流动度小的,合适的范围是15—20mm甚至更小,不能使用液体树脂和流动度大的粉状树脂是因为热压时容易溢脂。

2000吨液压机压制成型砂轮

压制:

2000吨液压机压制温度范围为160—170℃,压制时间为30—60秒/毫米砂轮厚度,例如压制一个60mm厚的砂轮参考以下要求: 压力:20—40N/mm2;压制温度:150—170℃;压制时间:30—60分钟。 在压制过程中,予压后4—8分钟内要放气一次或几次。 固化: 热压后的砂轮已经具有相当的强度,但是要达到最佳的性能仍然要进行固化处理。固化温度为160—180℃,固化时间8—12小时。

普通砂轮的工艺流程有以下几个步骤:

1、配料:按配方要求称量好所需要的各种原材料。

2、混料:按工艺要求把磨料以及其他各种材料按先后顺序,及时间要求混合为成型料的过程。

3、成型:使用2000吨砂轮成型液压机和模具将成型料压制成所需要形状的砂轮毛坯的过程。

4、干燥:分为自然环境下的自然干燥和人工加热方式的人工干燥,以及两者并用的连续干燥。

5、烧成:在这个过程中,陶瓷砂轮叫烧结;树脂砂轮叫硬化;橡胶砂轮叫硫化。整个过程由曲 线变化的升温、恒温、冷却的温度变化完成的。

6、加工:用车床或磨床将烧后胚体的外圆、平面、孔径加工为成品的过程。有的还需要灌孔和渗硫、侵蜡等等。

2000吨砂轮成型液压机生产现场

陶瓷砂轮生产过程中的成型密度是指砂轮坯体单位体积的品质,它是计算投料品质、组织号等非常重要的数据,是控制砂轮品质的一个非常重要因素。提高陶瓷砂轮的品质要从以下三个密度方面去考虑。

1.砂轮成型密度:此种密度只适用于配方表,它纯系理论表达式,是以砂轮坯重中除去可燃性临时粘结剂、成孔剂和水而得到的密度。当计算砂轮单重时,以配方表中找到已给的无机成型密度,此密度仅包括磨粒与结合剂的品质,再加入临时粘结剂、水和成孔剂的品质,最后算出砂轮实际单重。

采用无机物成型密度的优点是,临时粘结剂、水含量的任何变化均可很方便地在计算中加以考虑,即把成型密度对砂轮硬度有作用和没作用的部分分开了。

2.轮成品密度:砂轮品质除以砂轮的体积。成品密度与无机成型密度的差别,取决于结合剂黏土品质的灼减、磨粒品质的灼减以及与配方有关的砂轮坯体体积变化。除了细粒度、高硬度刚玉砂轮外,两者失重与增重相互抵消,成品密度与无机成型密度大致相等。

3.轮成型密度:成型湿砂轮坯的品质除以湿砂轮坯的体积。湿坯体积与模具腔体体积的差别是由于坯体的反弹造成的。松组织砂轮和性能良好的粘结剂坯体的反弹性可忽略不计,但对高压力成型,采用非水性的粘结剂,坯体具有相当大反弹,在一般情况下必须考虑。

本文由液压机厂家整理,转载请注明来自:www.yeyaji7.com

上一篇:上一篇:YW46系列2000吨船舶板材压制液压机的用途特点

下一篇:下一篇:500吨牛羊舔盐液压机与普通液压机区别?