全自动金属/陶瓷/耐火材料粉末压型四柱液压机采用四梁式结构,确保模具平行,产品外形精度高。副油缸的各种动作可以根据用户要求自行设定。大大提高机器的适应能力。通过快慢速度自行设定真正实现高效节能,可使用与多种粉末冷热成型。控制系统均采用电脑编程,所有动作可以任意设定,真正实现全自动功能。粉腔高度可以屏幕设定从而提高了产品的重量精度和外形精度。各种模具和模具架均可根据用户要求自行选配。全自动金属/陶瓷/耐火材料粉末压型四柱液压机结构形式为可调式滑块,可调式开口形式,大大提高了产品精度以及对个模具的安装。所有动作均可实现快慢速自动切换,使用与多种工艺要求。控制系统为电脑控制具有多种储存于计算功能,所有压力,时间,位移,温度,速度均可实现数显数控,适应于各种原料以及工艺的变化,从而大大提高了产品合格率。液压系统采用日本油研系统,确保性能稳定无渗漏。操作界面均采用人机友好界面,适应于各种人群的操作使用。

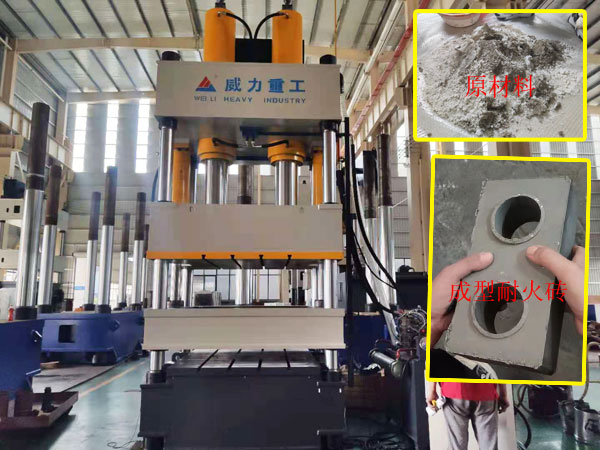

全自动金属/陶瓷/耐火材料粉末压型四柱液压机适用于可塑性的压制工艺,如冲压、弯曲、翻边、薄板拉伸等。也可从事校正、压装、砂轮成型、冷挤金属零件成型、粉末冶金制品的压制成型工艺。具有独立的动力机构和电器系统,并采用按钮集中控制,可实现手动和自动两种操作方式。工作压力,行程范围均可根据工艺需求在规定的范围内进行调整,并能完成定压和定程两种工艺方式。

山东威力重工有专业的技术人员设计制造,而且接触到做粉末成型的客户也比较多,经验足,设计结构精美、造型美观,效率高,噪音低,性价比高,可以来厂考察。全国咨询热线:18306370898(同微信号) 0632-5850029

可按客户要求加工定制,如液压机的台面大小、行程长短、开口高低、工作压力、运行速度、自动上下料、自动/半自动等。量身打造优质液压机设备,满足客户生产工艺需求。

全自动金属/陶瓷/耐火材料粉末压型四柱液压机技术参数直接致电联系我们,扫一扫微信,可快速获得

全自动金属/陶瓷/耐火材料粉末压型四柱液压机特点:

1、本机通过电脑编程系统,可精确设定压头行程,有效控制下压距离,克服了普通校直机反复来回校直的现象,有效提高工作效率及校直精度。机床有独立的动力机构和液压、电气系统,其工作压力、压校速度、行程范围均可根据需要进行调整。

2、压头行程可以随时数显数控,切可任意设置“0”点大大提高工作效率。

3、自动状态下可以设置轴的合格范围,达不到合格范围压头可以自动校直,直到达到合格范围,压头回到上止点。

4、四柱液压机及模架,采用进步的机、电、液、气一体化控制、驱动技术、面向粉末冶金、陶瓷、硬质合金、磁性材料、电工触头及邻近行业研发的专用机型。压制成型技术及控制技术属国际进步水平。

5、全自动陶瓷粉末成型框式四柱液压机主机采用液压比例浮动成型技术,使制品成型密度得到有效控制。

6、装料、成型、脱模三位置的机械挡块定位及无级调整机构,确定了制品几何尺寸的稳定可调。

7、采用可调力和行程的上压头脱模保护装置、保证了产品的合格,进步的、特有的电气控制技术,可在触摸屏上根据制品要求灵活进行设定相关程序,符合了粉末冶金行业形状复杂,多品种台阶类阶类件的压制成型要求。

8、系列化、标准化、国内独家制造带移粉装置的拉下式成型模架,更加方便了模具的设计与安装。

9、工作压力、压制速度,空载快下行和减速的行和范围,均可根据工艺需要进行调整,并能完成顶出工艺,不带顶出工艺、拉伸工艺三种工艺方式,每种工艺又为定压,定程两种工艺动作供选择,定压成型工艺在压制后具有顶出延时及自动回程。

全自动金属/陶瓷/耐火材料粉末压型四柱液压机结构介绍:

全自动金属/陶瓷/耐火材料粉末压型四柱液压机主机的结构形式及要求:液压机主机由机身、滑块、移动工作台、主缸、液压垫、移动工作台提升夹紧油缸、行程限位、上极限安全锁紧装置等组成。

1、机身:四柱液压机机身为整体四梁四柱式结构,由钢板焊接的结构件组成,左右支柱中间留有侧窗口,采用Q235优质钢板焊接结构,二氧化碳气体保护焊;焊后需经过退火处理充分消除焊接变形和应力,确保焊接件经久而不变形,精度保持性好。其中下横梁、支柱、上横梁通过拉杆预紧(液压预紧)构成组合框架;机身中间设有滑块、滑块导向采用斜楔式四角八面导轨,滑块导板采用A3+CuPb10Sn10复合材料,支柱上的导轨采用可拆卸导轨。

①上梁、底梁:上梁、底梁由Q235-A钢板焊接而成,焊后进行消除内应力处理,确保全自动陶瓷粉末成型框式四柱液压机设备自身结构和精度稳定性。上梁上加工有主缸安装孔。底梁内部安装液压垫缸及液压垫。

②支柱:支柱由Q235-A钢板焊接而成,焊后进行消除应力处理。支柱上安装有可调的滑块导向块。

③拉杆、锁母:拉杆、锁母材料均为45#钢。拉杆与锁母螺纹相配,通过超高压预紧装置预紧,锁紧机身。

2、滑块:滑块为钢板焊接箱形结构,滑块底面板为整块钢板,保证足够的刚度和强度。全自动金属/陶瓷/耐火材料粉末压型四柱液压机滑块采用四角八面导轨导向,在左右支柱上共设有4组导向块,滑块的导板在导轨上作垂直运动,运动导向精度靠滑块导轨上斜铁来调整,以保证与移动工作台的平行度,调整方便,调整精度高,调整后精度保持性好,抗偏载能力强。导轨摩擦副一侧为合金材料,另一侧采用铜基合金材料。此外,导轨经淬火处理,硬度在HRC55以上,耐磨性能良好,使用寿命长。滑块导轨面设有加油孔自动加油,以便润滑运动部位。全自动金属/陶瓷/耐火材料粉末压型四柱液压机滑块微调由比例流量阀控制实现,用于试模选择时微调、合模,达到0.5-2mm/s范围内可调。

3、移动工作台:全自动金属/陶瓷/耐火材料粉末压型四柱液压机配有一个前移式移动工作台,移动工作台为Q235-A钢板焊接结构,焊接后进行消除应力处理,移动工作台面加工“T”型槽及顶杆孔,“T”型槽及顶杆孔尺寸按甲方提供的布置图制作。“T”型槽中间留400mm不铣。配备相应的顶杆和防尘盖,顶杆的热处理硬度为HRC42度以上。全自动陶瓷粉末成型框式四柱液压机移动工作台重复定位精度±0.05mm,驱动方式为齿轮加减速机驱动,为自行式结构。含贴合检测装置,当移动工作台下平面和底梁下平面的间隙大于0.3mm时主机不许工作。提供全部顶杆孔盖。工作台上平面有十字对模槽,尺寸宽14-深6mm。

4、主缸:全自动金属/陶瓷/耐火材料粉末压型四柱液压机的主油缸采用活塞缸和柱塞缸结合的多缸式结构,活塞杆采用优质碳素结构钢锻件,表面经淬火处理以提高硬度;缸体采用优质碳素结构钢锻件,以保证材质的均匀性,油缸密封采用材料优质密封圈密封。

5、液压垫缸:全自动金属/陶瓷/耐火材料粉末压型四柱液压机底梁内部设置一个液压垫缸装置,液压垫具有液压垫或顶出器两种功能,可用于在钢板拉伸过程中提供压边力或用于顶出制件,液压垫为单顶冠结构,并安装直线位移传感器,压机能方便地实现滑块和液压垫行程转换位置的数字设定,操作简便实用。

6、移动工作台提升夹紧缸:全自动陶瓷粉末成型框式四柱液压机提升夹紧油缸各四个,均为活塞式结构,安装于下横梁之上,其上升就可以提起移动工作台,下降则可以将移动工作台夹紧于下横梁之上。

7、缓冲缸:全自动金属/陶瓷/耐火材料粉末压型四柱液压机按需备冲裁缓冲装置,由缓冲缸、缓冲系统及相连机构构成,安装于压机底梁上部,用于切边、冲孔等冲裁工艺。冲裁过程中可通过缓冲缸、缓冲系统吸收冲击,消除震动。

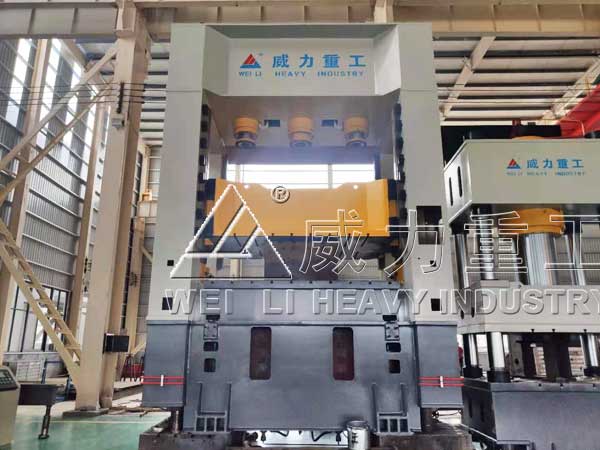

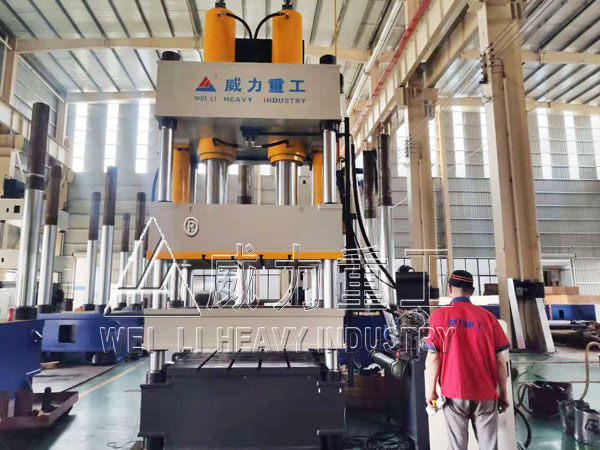

客户定做全自动粉末压型四柱液压机到达客户现场:

1、全自动金属/陶瓷/耐火材料粉末压型四柱液压机油箱为上置式,油箱布置在上梁后部。

2、四柱液压机主油路采用进步的锥阀集成系统,具有结构简单,通流量大,抗污染能力强,性能可靠,响应快,控制方式灵活等优点。液压管路系统密封可靠,不渗不漏;管路连接方式优先采用法兰连接,管路布置整齐,并采用抗震管夹和耐震力夹,管路及油箱内部均需进行良好的除锈保洁处理。插装阀采用国内品牌,确保系统使用寿命长,性能可靠。

3、液压系统采用恒功率高压柱塞泵,降低整机噪音,节省整机功率。

4、液压系统设有过载保护装置,确保液压机不会超载工作,液压系统设有液压支承双保险回路,并设立主缸上、下腔的液压安全联锁回路,保证下腔不打开则上腔无法上压,保证液压机安全可靠。

5、全自动陶瓷粉末成型框式四柱液压机具有保压功能,保压时间可以自行预置。

6、全自动金属/陶瓷/耐火材料粉末压型四柱液压机油箱在内部设置过滤网,将吸油与回油分开。油箱为钢板焊接结构,并进行钝化防锈处理。

7、配备工业制冷机对油液进行冷却。

8、为保证加油符合要求,油箱加油口有强制过滤的滤油装置。

9、四柱液压机配各液位控制继电器和液位观察窗,防止系统缺油和超限。

10、液压机的操作方式有:调整、单次循环两种,用转换开关转换。全自动金属/陶瓷/耐火材料粉末压型四柱液压机工作方式有定压成型、定程成型两种,定压成型工艺动作具有保压延时和自动回程功能。

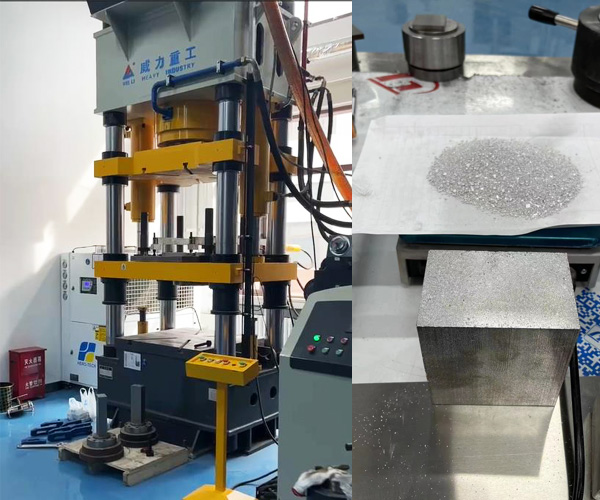

【全自动粉末压型四柱液压机细节展示:】

粉末模压成形是当前粉末冶金生产中的主流成形方法,它技术成熟,工艺简便,成本较低,适合大批量生产。但是历机的能力与模的设计限制了模压成形制品的尺寸与形状,传统的模压成形法所生产的粉末冶金制品一般尺寸较小单重较轻,形状也较简单。

为了适应现代经济对粉末冶金制品提出的更高要求,人们在不断改进模压成形法的同时,还广泛研究了其他成形方法。例如,等静压成形、轧制成形、注射成形、粉浆浇铸成形等方法。

通过模冲加压使刚性封闭模中的粉末密实成形。常用的模压方法有单向压制、双向压制、浮动模压制等。

(1)单向压制

即固定阴模中的粉末在一个运动模冲和一个固定模冲之间进行压制的方法,如图19-26a所示。单向压制模具简单,操作方便,生产效率高,但压制时受摩擦力的影响,制品密度不均匀,适于压制高度或厚度较小的制品。

(2)双向压制

即阴模中的粉末在相向运动的模冲之间进行压制的方法,如图19-26b所示。双向压制压坯密度较单向压制均匀,适于压制高度或厚度较大的制品。

(3)浮动模压制

即浮动阴模中的粉末在一个运动模冲和一个固定模冲之间进行压制的方法。如图19-26c所示,阴模由弹簧支承,处于浮动状态,压制时,当粉末与阴模壁间的摩擦力增大到超过弹簧的支承力时,阴模将与上模冲一起下行,与下模冲间也产生相对运动,从而使单向压制转变成双向压制。浮动模压制压坯密度较均匀,适于压制高度或厚度较大的制品。

技术质量保证标准:

全自动金属/陶瓷/耐火材料粉末压型四柱液压机的设计制造及安全技术条件等应符合国家现行有关行业的标准:

GB/T5226.1—2008工业机械电气设备通用技术条件

JB/T7343—2010单双动薄板冲压液压机

JB3818—84液压机技术条件

JB9967—1999液压机噪音限值

JB3915—85液压机安全技术条件

ZBJ62025—1999锻压机械焊接技术条件

【买家使用安全须知:】

【保养及维护】

1.工作用油推荐采用32号、46号抗磨液压油,使用油温在15~60摄氏度范围内。

2.油液进行严格过滤后才允许加入油箱。

3.工作油液每一年更换一次,其中次更换时间不应超过三个月;

4.滑块应经常注润滑油,立柱外表露面应经常保持清洁,每次工作前应先喷注机油。

5.在公称压力500T下集中载荷大允许偏心40mm。偏心过大易使立柱拉伤或出现其它不良现象。

6.每半年校正检查一次压力表;

7.机器较长期停用,应将各加部位表面擦洗干净并涂以防锈油。

【安全操作事项】

1.不了解机器结构性能或操作程序者不应擅自开动机器;

2.机器在工作过程中,不应进行检修和调整模具;

3.当机器发现严重漏油或其它异常(如动作不可靠、噪声大、振动等)时应停车分析原因,设法排除,不得带病投入生产:

4.不得超载或超过大偏心距使用:

5.严禁超过滑块的大行程,模具闭合高度小不得小于600mm。

6.电气设备接地必须牢固可靠:

7.每天工作结束:将滑块放至下位置。

【全自动粉末成型液压机售后服务】:

自本厂出售产品因质量问题享受质保一年,(人为操作或外力造成损伤、破坏不在保修范围内)一年免费维修,终身成本维修。电器部分保修期六个月,机械部分保壹年。附件不在保修范围内。

上一篇:上一篇:牛羊舔砖液压机_舔盐压块机设备

下一篇:下一篇:500吨鱼饵块成型液压机_500T鱼饵鱼食压块油压机

相关产品: